Es claro que el tiempo de enfriamiento es el de mayor impacto ( 70-80 %), seguido por la expulsión (15 a 20 %) y el proceso mismo ( 5 a 10 %); aunque todos los factores interaccionan directa o indirectamente.

Algunos moldeadores tratan de subsanar deficiencias de mezclado incrementando el calor en el barril o aumentando la contrapresión, dos factores que incrementan el tiempo de ciclo y los gastos de forma “imperceptible” e innecesaria. Otros nunca evalúan la posibilidad de aplicar un perfil de husillo especial para ciertas aplicaciones, y se quedan con el husillo de uso general para todo: que si bien funciona nunca se especializa, y para el caso de las poliolefinas, provoca un mayor consumo energético.

Hay soluciones simples y prácticas para la mejora del manejo del proceso que ayudan en el ciclo (20% de los casos), y hay soluciones más complejas y costosas que nos permiten mejorar aún más (20 % de los casos), desde un control correcto en el manejo de temperaturas, hasta la necesidad de un nuevo molde o perfil del husillo de inyección. El control estadístico de procesos nos ayuda definitivamente a tener el control (40 % de los casos) y reducir la probabilidad de piezas malas. Hay un porcentaje de optimización que subyace en el manejo adecuado de los equipos auxiliares y periféricos (10 %), y quizás la parte más difícil es el 10 % restante buscando mejores materiales plásticos, empleo de husillos especiales y hasta el adquirir moldes especializados.

1 ASEGÚRESE DEL MEJOR ENFRIAMIENTO

- Si puede disminuya la temperatura del molde, y de preferencia utilice agua del chiller (aprox. 10 ° C en el centro y en la pared de la cavidad) para mantener un control rápido y efectivo. Pareciera que por el consumo energético estaríamos aumentando costos, pero comparado con agua de torre o ambiental, la respuesta reduce este componente del ciclo hasta en un 30 % de su valor.

- Controle el perfil de temperatura en función del material, un exceso además de que lo puede degradar, es una pérdida innecesaria; mientras que una temperatura baja ocasiona un mayor esfuerzo del equipo con el riesgo de inclusive sacar material crudo con un perfil de husillo de uso general.

- Las resinas amorfas funcionan mejor con moldes más fríos, pero hay que tener cuidado con las cristalinas, para no afectar su cristalinidad final.

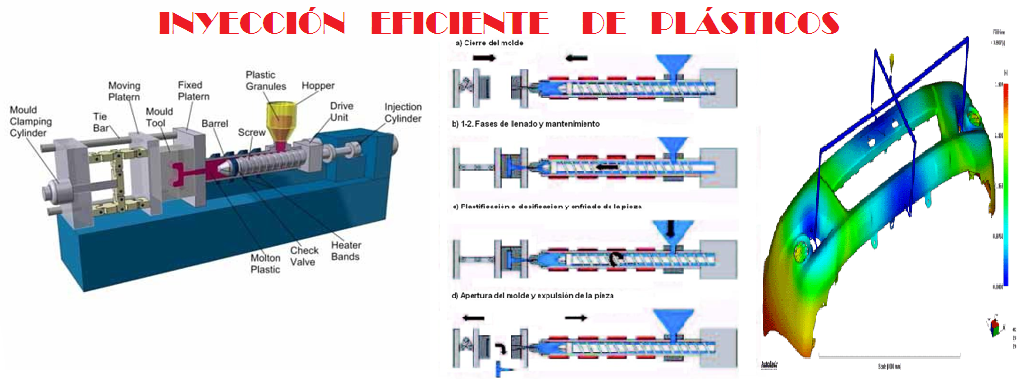

- Aunque tiene un ligero costo en la inversión de los nuevos moldes, procure siempre que se haga una simulación computarizada del mismo (hay muchos programas como Moldflow) para optimizar su operación y garantizar su adecuada construcción técnica.

- El flujo de enfriamiento en el molde siempre será mejor a velocidad alta con un patrón turbulento, pues el coeficiente de transferencia de calor, es del orden de 10 a 20 veces mayor. Hay que tomar en cuenta que esto es más práctico y funcional que tratar de bajar aún más la temperatura de enfriamiento (digamos a 5 ° C) con un flujo menor. El bombeo es determinante en el manejo de este flujo.

- Hay que asegurarse que el flujo está bien dirigido a los puntos del molde en función de las secciones a enfriar, y desde luego verificar entradas y salidas, que es un error muy común de ineficiencia.

- Se requiere de un buen tratamiento de aguas, para evitar tanto depósitos como fenómenos de corrosión. Un espesor de 0.002 mm en incrustaciones puede reducir la eficiencia de enfriamiento hasta en un 25 %.

- El manejo de la línea o los equipos periféricos pueden afectar el suministro y retorno del sistema de enfriamiento; es importante MANTENER un diferencial mínimo entre 1 y 3 kg/cm2.

- Las aleaciones de cobre-berilio en las superficies de contacto ofrecen una mayor conductividad térmica cinco veces superior al acero, lo que se traduce en un ahorro de cilo de hasta el 50 %. Por eso estos materiales son comunes en ciclos de alta velocidad en la industria.

- Las aleaciones de cobre-berilio en las superficies de contacto ofrecen una mayor conductividad térmica cinco veces superior al acero, lo que se traduce en un ahorro de cilo de hasta el 50 %. Por eso estos materiales son comunes en ciclos de alta velocidad en la industria.

- Utilice en lo posible colada caliente, que evite tanto pérdidas por scrap de la colada, como que permita mantener la temperatura de inyección. Si solo maneja colada fría, puede optimizar la fluidéz de la resina o inclusive el diseño de la colada mediante programas de simulación.

2 ASEGÚRESE DEL MEJOR MANEJO DEL EQUIPO

- No aumente la contrapresión en la recuperación, solo lo necesario para mantener la calidad del fundido y las propiedades del material, pues se generará mayor temperatura por el esfuerzo de corte, que obligará a extender el enfriamiento.

- No hay que descuidar la temperatura en la garganta de alimentación, muchos moldeadores la aumentan para compensar fluctuaciones por la obstrucción provocada por el material.

- Es mejor emplear equipos que permitan sobreposición de movimientos , cuando tienen servomotores que independizan el manejo del husillo y a la vez permiten manejar una hidráulica más reducida de la inyectora. De esta forma se puede plastificar al mismo tiempo que se abre el molde, ahorrando sustancialmente en el ciclo este tiempo de recuperación. Es necesario considerar la famosa válvula de cierre (Shot Off Noozle) para asegurar esta operación.

- Si el equipo es hidráulico hay que asegurarse de no tener fugas que limiten la potencia, y de que solo se activen las funciones secundarias necesarias, tales como noyos y válvulas.

- Si además se cuenta con un sistema de control de velocidad de los motores (inverter), se puede reducir el ciclo dependiendo de su duración entre un 5 y un 15 %, con un ahorro de energía significativo de entre el 40 y 50 % . (VER Modelo VSE).

- Nunca inyecte lentamente, a menos que su equipo esté limitado para el molde, y tenga que recurrir a la inyecto-compresión. Esto normalmente roba tiempo y capacidad de producción. Casi el 70 % del disparo puede ser tan rápido como lo permita la inyectora. La inyección rápida reduce la viscosidad del plástico fundido y mantiene abiertos los canales de flujo. Claro que la inyectora debe contar con varias velocidades de inyección, para controlar la parte final del disparo y evitar así descargas violentas.

- Si las platinas son sólidas, la flexión mayor se da en el molde; si son huecas, resisten mejor la flexión en los platos mismos. Es recomendable emplear platinas construidas a través del proceso de elementos finitos, pues alarga la vida del molde y permiten un menor consumo energético y de tiempo en su operación.

- No hay que exagerar en el tiempo de sostenimiento, y de preferencia contar con un sensor de presión en la cavidad, que permitirá conocer la caída de presión duando la resina obtura la entrada. Cuando más se exceda en este tiempo, más estará sobreinyectando el CANAL y no el PRODUCTO, lo que solo se traduce en una mala operación.

- Optimice el recorrido de expulsión desde el inicio de operación del molde, y si su inyectora lo permite, grabe la receta.

3 NO DESCUIDE EL MOLDE

- Vale la pena invertir en la simulación computarizada del molde antes de comprarlo, porque permiten garantizar velocidades de llenado y tiempos de enfriamiento con base al diseño de los canales de enfriamiento y del manejo de la colada.

- Un molde con expulsión automática ( a través de botadores) incorporada permite reducir el recorrido innecesario de las barras expulsoras de la inyectora e incrementa sustancialmente su tiempo en operación.

- Si las cavidades son significativas en tamaño, no es tan bueno utilizar un circuito en serie de enfriamiento, que solo permitirá enfriar mejor al comienzo y peor al final, que se traduce en un incremento general del tiempo de ciclo.

- Si la inyectora cuenta con valvula en la punta, ayuda a mejorar el tiempo de ciclo, al iniciar la plastificación con su cierre. La punta no debe ser un cuello de botella que complique el llenado del molde y hasta degrade el material, tiene que manejar el mejor diámetro posible con el óptimo ángulo de contacto.

- Si se manejan secciones gruesas, mucho se puede optimizar con un sistema de asistencia de gas o agua, que permite no solo reducir el peso del producto sin dañar sus propiedades, sino al contrario, mejorar la rigidez final. El ahorro mayor se da en la productividad (+ 30 o 40 %), al enfriar menos material, pero también en el ahorro energético respectivo.

- No crea que por usar molde STACK tendrá mayor productividad, si no se hace en función de la inyectora a emplear; normalmente requieren de mayor recorrido, de mayor enfriamiento y de mayor tamaño de inyectora.

- Optimice siempre el diseño de la pieza en forma y en el espesor necesario, desde el diseño del molde, de otra forma es un factor incontrolable.

- De preferencia utilice un controlador de temperatura (interno a la inyectora o externo) para las diversas zonas de calentamiento del molde, que permitan el óptimo manejo productivo y el mejor ciclo posible.

- Cuanto mejor sea el acabado y los materiales del molde, requerirán de menor mantenimiento e inclusive de casi nulo empleo de desmoldantes, que son un costo en cuanto a producto y al tiempo que requieren para su empleo. Los moldes viejos requieren de desmoldante casi cada pieza producida.

4 CONSIDERE LA RESINA

- Cuanto más homogénea sea la materia prima, permitirá mantener el ajuste del proceso y evitar pérdidas de tiempo y de acabado del producto. Inclusive si se emplea material reciclado, busque que el mezclado sea homogéneo con el material virgen y los aditivos, para evitar sorpresas.

- En lo posible use resinas con mayor índice de fluidez, que permite ciclos más rápidos, porque se puede operar con un menor perfil de temperatura.

5 ¿NECESITA DE ROBOT?

- Si no hay operaciones secundarias de ensamble o acabado, normalmente NO es necesario el empleo de un robot de extracción, que en lugar de reducir el ciclo nos va a tomar de 2 a 5 segundos adicionales en la operación. Es mejor la caída por gravedad bien sea mediante rampa o en foso hecho para tal propósito.

- Sin embargo hay que evaluar si esta automatización puede ayudar en el tiempo de ciclo o en la producción de los operarios, que requieren de concentrarse en menos funciones y que se evita que el ciclo dependa del factor humano.

- En el caso del PET se manejan inclusive robots de extracción que terminan con el enfriamiento de las preformas, para ganar ciclo productivo. Si el trabajo del operario o las operaciones secundarias retrasan la operación de la inyectora, es posible un ahorro en el tiempo de ciclo entre un 10 y un 20 %, con el empleo de un robot de extracción adecuado.

- Si se maneja el famoso etiquetado en el molde (IN MOLD LABELLING) siempre la mejor velocidad y acabado se dan mediante un robot que permita el manejo del proceso en las cavidades del molde.

6 SEA PROACTIVO CON EL MANTENIMIENTO ADECUADO

- Un falso contacto, un termopar dañado, un mal rodamiento de la unidad de inyección, una punta inadecuada pueden causar retrasos significativos en el ciclo y problemas crecientes en el acabado de los productos.

- No cambie el control o la electrónica de la máquina con alguien que le prometa hacer el equipo un Rolls Royce, pues la limitante que tendrás es la mecánica y la hidráulica del año de tu equipo, aunque le pongas la mejor computadora; mejor ve actualizando tu parque de inyectoras regularmente.

- Asegúrese de tener un stock de refacciones básico, consigo o con el proveedor, recuerde que no hay pieza más cara que la que NO hay, pues le puede llevar a costos exagerados en tiempos muertos y hasta en perder a sus clientes.

- De preferencia compre equipos que te ayuden a llevar automáticamente el control estadístico de procesos, o de otra forma impleméntalo de forma externa en tu computadora. Permite controlar la variabilidad del proceso y llevar a su mínima expresión las piezas de rechazo, optimizando en consecuencia el ciclo productivo.

- Cuanto más viejo el equipo, es más ineficiente, ¿podrá sobrevivir con los actuales niveles de competencia?. No es recomendable contar con equipos de más de diez años de antigüedad en sectores industriales competidos, para permanecer con buenos márgenes de utilidad.

7 INVIERTA EN NUEVA TECNOLOGÍA

- No todo se resuelve con inyectoras eléctricas que no usan aceite y evitan las variaciones del proceso, además de que no utilizan enfriamiento en el equipo (solo para moldes); pues dependerá del tipo de producción, ciclos y materiales.

- No todo se resuelve con inyectoras eléctricas que no usan aceite y evitan las variaciones del proceso, además de que no utilizan enfriamiento en el equipo (solo para moldes); pues dependerá del tipo de producción, ciclos y materiales. - Los equipos más versátiles en el mercado son los híbridos, pero OJO, hay que evaluarlos detenidamente pues este concepto es diferente entre productores y en su operación.

- Un sistema automático de alimentación no implica una gran inversión, y puede mejorar sustancialmente la operación de los equipos individuales. En una fábrica con cinco o más inyectoras, lo adecuado es montar un sistema de alimentación centralizado.

- Busque que efectivamente su equipo tenga el menor consumo energético, hay marcas de mucha fama cuyo consumo es excesivo. Se trata de garantizar que la pieza que usted puede hacer sea al MENOR costo posible, garantizando así la mejor utilidad y competitividad para la empresa.

-Piense en una empresa que pueda apoyarle con proyectos "llave en mano" que le permitan optimizar su inversión y su productividad.

- Es importante el estándar de calidad y el nivel de servicio en el mercado, pues implicará menores costos operativos y de mantenimiento.

- Se trata en suma de tener el mejor retorno en su inversión para que su empresa sea líder a nivel global.

-Piense en una empresa que pueda apoyarle con proyectos "llave en mano" que le permitan optimizar su inversión y su productividad.

- Es importante el estándar de calidad y el nivel de servicio en el mercado, pues implicará menores costos operativos y de mantenimiento.

- Se trata en suma de tener el mejor retorno en su inversión para que su empresa sea líder a nivel global.